7.2 Details of Welding

7.2.1 General

7.2.1.1 Tanks and their structural attachments shall be welded by the shielded metal-arc, gas metal-arc, gas tungsten-arc, oxyfuel, flux-cored arc, submerged-arc, electroslag, or electrogas process using suitable equipment.

탱크와 그 구조물은 피복 아크, 가스 금속 아크, 가스 텅스텐 아크, 산소, 플럭스-코어 아크, 잠호 용접, 일렉트로 슬레그 또는 일렉트로 가스 용접이 되어야 한다.

Use of the oxyfuel, electro slag, or electro gas process shall be by agreement between the Manufacturer and the Purchaser.

산소, 일렉트로 슬레그 또는 일렉트로 가스 방법은 제조업체와 구매자의 합의에 따라 사용해야 한다.

Use of the oxyfuel process is not permitted when impact testing of the material is required.

산소 용접의 사용은 소재의 충격 시험이 필요 할 때 허용되지 않는다.

AII tank welding shall be performed by manual, semiautomatic arc, machine, or automatic welding in accordance with the requirements of Section 9 of this standard and welding procedure specifications as described in Section IX of the ASME Code.

ASME 코드 섹션 IX에 기술된 용접 절차 사양 및 이 표준의 섹션 IX의 요건에 따라 수동, 반자동 아크, 기계 또는 자동 용접으로 탱크 용접을 수행해야 한다.

Welding shall be performed in a manner that ensures complete fusion with the base metal.

용접은 기본 금속과의 완전한 융접을 보장하는 방식으로 수행되어야 한다.

7.2.1.2 At the Purchaser's request, the Purchaser may designate applicable sections of API 582 for supplementary welding guidelines and practices.

구매자의 요청에 따라 구매자는 추가 용접 지침 및 실무에 대해 API 582의 해당 섹션을 지정할 수 있다.

7.2.1.3 No welding of any kind shall be performed when the surfaces to be welded are wet from rain,

snow, or ice; when rain or snow is falling on such surfaces; or during periods of high winds unless the welder and the work are properly shielded.

용접할 표면이 비, 눈 또는 얼음으로 젖어 있을 때, 또는 비나 눈이 해당 표면에 내릴 때, 또는 용접자와 작업이 제대로 보호되지 않는 한 강풍 기간 동안 어떠한 종류의 용접도 수행해서는 안 된다.

Also, preheat shall be applied when metal temperature is below the temperature required by Table 7.1a and Table 7.1b. In that case the base metal shall be heated to at least the temperature indicated in Table 7.1 a and Table 7.1 b within 75 mm (3 in.) of the place where welding is to be started and maintained 75 mm (3 in.) ahead of the arc.

또한 금속 온도가 표 7.1a 및 표 7.1b에서 요구하는 온도보다 낮을 경우 예열이 적용되어야 한다. 이 경우 기본 금속은 용접을 시작할 장소의 75mm(3인치) 내에서 표 7.1 a 및 표 7.1 b에 표시된 온도로 가열하고 아크보다 75mm(3인치) 앞쪽에 유지해야 합니다.

7.2.1.4 Each layer of weld metal or multilayer welding shall be cleaned of slag and other deposits before the next layer is applied.

용접 금속 또는 다층 용접의 각 층은 다음 층을 적용하기 전에 슬래그 및 기타 침전물들은 제거(청소) 되어야 한다.

7.2.1.5 The edges of all welds shall merge smoothly with the surface of the plate without a sharp angle.

모든 용접부의 가장자리는 날카로운 각도 없이 판의 표면과 원활하게 어우러져야 한다.

7.2.1.6 AII welding shall be free from coarse ripples, grooves, overlaps, abrupt ridges, and valleys that interfere with interpretation of NDE results.

모든 용접은 NDE 결과들의 해석에 장해가 되는 거친 파편, 홈, 오버랩, 갑작스러운 굴곡 및 골이 없어야 한다.

7.2.1.7 During the welding operation, plates shall be held in close contact at all lap joints.

용접 작업 중 철판들은 모든 랩 이음들에서 밀착 되어야 한다.

7.2.1.8 The method proposed by the Manufacturer for holding the plates in position for welding shall be submitted to the Purchaser's inspector for approval if approval has not already been given in writing by the Purchaser.

제조 업체가 용접을 위해 판을 고정하기 위해 제안한 방법은 구매자의 검사관에게 승인을 위해 제출해야 한다. (서면으로 승인을 받지 않은 경우)

7.2.1.9 Tack welds used during the assembly of vertical joints of tank shells shall be removed and shall not remain in the finished joints when the joints are welded manually.

탱크 셸 수직 접합부 조립 시 사용되는 가 용접부는 제거되어야 하며, 이음(Joint)을 수동 용접할 때 완성된 접합부에 남아 있어서는 안 된다.

When such joints are welded by the submerged-arc process, the tack welds shall be thoroughly cleaned of all welding slag but need not be removed if they are sound and are thoroughly fused into the subsequently applied weld beads.

이러한 이음이 잠호아크 방법에 의해 용접되는 경우, 가접은 모든 용접 슬래그를 철저히 청소해야 하지만, 건전하고 이후 용접 비드에 완전히 용융되는 경우에는 제거할 필요가 없다.

Whether tack welds are removed or left in place, they shall be made using a fillet-weld or butt-weld procedure qualified in accordance with Section IX of the ASME Code.

가접이 제거되거나 제자리에 남아 있든 ASME 코드 IX에 따라 검증된 필렛 용접 또는 맞대기 용접 절차를 사용하여야 한다.

Tack welds to be left in place shall be made by welders qualified in accordance with Section IX of the ASME Code and shall be visually examined for defects, which shall be removed if found (see 8.5 for criteria for visual examination).

ASME 코드의 섹션 IX에 따라 자격을 갖춘 용접사가 가접을 해야 하며, 결함이 있는지 육안으로 검사해야 하며, 발견된 결함은 제거되어야 한다. (육안 검사 기준은 8.5항 참조).

8.5 Visual Examination

8.5.1 The Manufacturer shall determine and certify that each visual examiner meets the following requirements.

제조자는 각 육안 검사자가 다음 요구 사항을 충족하는지 확인하고 증명해야 한다.

a) Has vision (with correction, if necessary) to be able to read a Jaeger Type 2 standard chart at a distance of not less than 300 mm (12 in.) and is capable of passing a color contrast test. Examiners shall be checked annually to ensure that they meet this requirement; and

300 mm(12 in) 이상의 거리에서 Jaeger Type 2 표준 차트를 읽을 수 있는 시력(필요한 경우 수정)이 있으며, 색상 대비 테스트를 통과할 수 있다. 검사자는 매년 이 요건을 충족하는지 확인해야 한다.

b) Is competent in the technique of the visual examination, including performing the examination and interpreting and evaluating the results;

검사의 수행 및 결과의 해석 및 평가를 포함하여 육안 검사 기법에 있어 유용하다.

however, where the examination method consists of more than one operation, the examiner performing only a portion of the test need only be qualified for the portion that the examiner performs.

그러나 검사 방법이 둘 이상의 작업으로 구성되는 경우, 검사의 일부만 수행하는 검사자는 검사자가 수행하는 부분에 대해서만 자격이 주어진다.

8.5.2 A weld shall be acceptable by visual examination if the inspection shows the following.

용접은 육안검사를 통해 허용되어야 하며, 검사결과 다음과 같은 결과가 나타나야 한다.

a) There are no crater cracks, other surface cracks or arc strikes in or adjacent to the

welded joints.

용접 이음부 또는 그 주변에는 크레이터 균열, 기타 표면균열 또는 아크 스트라이크 등이 없어야 한다.

b) Maximum permissible undercut is 0.4 mm (1/64 in.) in depth for vertical butt joints, vertically oriented permanent attachments, attachment welds for nozzles, manholes, flush-type openings, and the inside shell-to-bottom welds.

최대 허용 언더컷은 수직 맞대기 이음, 수직 지향 영구 부착물, 노즐, 맨홀, 플러시형 개구부 및 내부 셸-하부 용접의 경우 깊이가 0.4mm(1/64인치)이다.

For horizontal butt joints, horizontally oriented permanent attachments, and annular-ring butt joints, the maximum permissible under cut is 0.8 mm (1/32 in.) in depth.

수평 맞대기 이음에 대해선, 수평 방향 영구 부착물 및 어눌러 링 맞대기 이음의 경우, 언더컷이 허용되는 최대 깊이는 0.8mm(1/32인치)이다.

c) The frequency of surface porosity in the weld does not exceed one cluster (one or more pores) in any 100 mm (4 in.) of length, and the diameter of each cluster does not exceed 2.5 mm (3/32 in.).

용접부의 표면 다공성의 빈도는 100mm(4인치) 길이에서 1개 이상의 클러스터(포자)를 초과하지 않아야 하고, 각 클러스터의 직경은2.5mm(3/32인치)를 초과하지 않아야 한다.

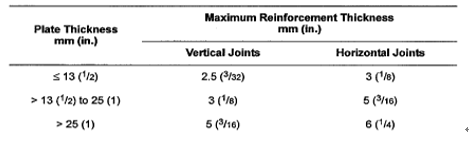

d) The reinforcement of the welds on all butt joints on each side of the plate shall not exceed the following thicknesses: 플레이트 양쪽의 모든 맞대기 이음에 대한 용접부의 보강(여성)은 다음 두께를 초과해서는 안 된다.

The reinforcement need not be removed except to the extent that it exceeds the maximum acceptable thickness or unless its removal is required by 8.1.3.4 for radiographic examination.

여성은 최대 허용 두께를 초과하는 정도 또는 방사선 투과 검사에 8.1.3.4가 필요하지 않은 경우 이 외에는 제거 할 필요가 없다.

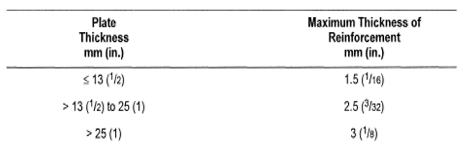

8.1.3.4 The finished surface of the weld reinforcement at the location of the radiograph shall either be flush with the plate or have a reasonably uniform crown not to exceed the following values: 방사선 촬영기 위치에서 용접의 완성된 표면은 판과 평평하거나 다음 값을 초과하지 않는 상당히 균일한 크라운을 가져야 한다.

8.5.3 A weld that fails to meet the criteria given in 8.5.1 shall be reworked before hydrostatic testing as follows: 8.5.1에 제시된 기준을 충족하지 못하는 용접부는 다음과 같이 수압 시험 전에 재 작업해야 한다.

a) Any defects shall be removed by mechanical means or thermal gouging processes. Arc strikes discovered in or adjacent to welded joints shall be repaired by grinding and re-welding as required. 모든 결함은 기계적 수단이나 열적 게이징 프로세스에 의해 제거되어야 한다. 용접 이음부 또는 용접 이음부 근처에서 발견된 아크 타격은 필요에 따라 연마 및 재 용접하여 수리해야 한다.

Arc strikes repaired by welding shall be ground flush with the plate. 용접에 의해 수리된 아크 스트라이크는 플레이트와 함께 접지 되어야 한다.

b) Re-welding is required if the resulting thickness is less than the minimum required for design or hydrostatic test conditions. 두께가 설계 또는 수압 시험 조건에 필요한 최소치 미만인 경우 재 용접이 필요하다.

All defects in areas thicker than the minimum shall be feathered to at least a 4: 1 taper.

모든 결함은 최소치보다 두꺼운 영역은 적어도 4:1 기울기 여야 한다.

c) The repair weld shall be visually examined for defects.

수정 용접은 결함을 위해 육안 검사 되어야 한다.

7.2.1.10 If protective coatings are to be used on surfaces to be welded, the coatings shall be included in welding procedure qualification tests for the brand formulation and maximum thickness of coating to be applied.

용접할 표면에 보호 코팅을 사용해야 하는 경우, 코팅은 적용할 브랜드 형성과 최대 두께의 코팅에 대한 용접 절차 인정 시험에 포함되어야 한다.

7.2.1.11 Low-hydrogen electrodes shall be used for all manual metal-arc welds in annular rings and shell courses, including the attachment of the first shell course to bottom or annular plates, as follows. 어눌러 판 또는 바닥과 첫 번째 쉘 코스와 부착물을 포함하여 어눌러 링 및 쉘 코스의 모든 수동 금속 아크 용접에 저 수소계 용접봉을 사용해야 한다..

a) Where the plates are thicker than 12.5 mm (1/2 in.) (based on the thickness of the thicker member being joined) and made of material from Groups I-III.

(접합되는 두꺼운 부재의 두께에 기초하는) 판이 12.5 mm(1/2 in.) 이상이고 그룹 I-III의 재질로 만들어진 경우.

b) For all thicknesses when the plates are made of material from Groups IV, IVA, V, and VI

IV와 IVA, V, VI 그룹의 재료로 제작된 모든 두께

7.2.1.12 Non-structural small attachments such as insulation clips, studs and pins but not insulation support rings or bars may be welded by the arc stud, capacitor discharge or shielded metal arc process to the exterior of the shell including reinforcing plates or PWHT assemblies and roof either before or after hydrostatic testing is performed, but before the tank will be filled with product provided:

단열 클립, 스터드 및 핀과 같은 비구조적 소형 부착물은 아크의 스터드, 커패시터 방전 또는 피복아크 방법이 시행되기 전에 보강판 또는 용접 후 열처리를 포함하여 쉘 외부로 용접할 수 있다. 탱크가 제공된 제품으로 채워지기 전에:

a) The attachment locations meet the spacing requirements of 5.8.1.2a.

부착 위치는 5.8.1.2a의 간격 요건을 충족해야 한다.

5.8.1.2 When attachments are made to shell courses of material in Group IV, IVA, V, or VI, the movement of the shell (particularly the movement of the bottom course) under hydrostatic loading shall be considered, and the attachments shall meet the following requirements: 그룹 IVA, VI에서 재료의 쉘 코스에 부착되는 경우, 정적 하중 하에서 쉘의 이동(특히 바닥 코스의 이동)이 고려되어야 하며, 다음 요건을 충족해야 한다.

a) Permanent attachments may be welded directly to the shell with fillet welds having a maximum leg dimension of 13 mm (1/2 in.).

최대 다리 치수가 13mm(1/2인치)인 필릿 용접으로 쉘에 직접 용접할 수 있다.

The edge of any permanent attachment welds shall be at least 75 mm (3 in.) from the horizontal joints of the shell and at least 150 mm (6 in.) from the vertical joints, insert-plate joints, thickened insert plate joints, or reinforcing-plate fillet welds.

영구 부착 용접의 가장자리는 쉘의 수평 이음으로부터 75mm(3인치) 이상, 수직 이음, 인서트 플레이트 이음, 두꺼운 삽입 플레이트 이음 또는 보강판으로 부터 150mm 이상 떨어져야 합니다.

Permanent attachment welds may cross shell horizontal or vertical butt welds providing the welds are continuous within these limits and the angle of incidence between the two welds is greater than or equal to 45 degrees.

이 한도 내에서 용접이 지속되고 두 용접 사이의 입사각이 45도 이상일 경우 영구 부착 용접은 수평 또는 수직 맞대기 용접을 교차 시 킬 수 있다.

Additionally, any splice weld in the permanent attachment shall be located a minimum of 150 mm (6 in.) from any shell weld unless the splice weld is kept from intersecting the shell weld by acceptable modifications to the attachment. 또한, 영구적 부착물에 대한 모든 스플라이스 용접은 부착물에 대한 허용 가능한 수정에 의해 스플라이스 용접이 셸 용접과 교차하지 않는 한 셸 용접으로부터 최소 150mm(6인치)의 위치에 있어야 한다.

b) The arc stud welding process is limited to 10 mm (3/8 in.) maximum diameter studs or equivalent cross-section.

아크 스터드 용접방법은 최대 직경 10mm(3/8인치) 스터드 또는 동등한 단면으로 제한된다.

c) The maximum shielded metal arc electrode is limited to 3 mm (1/8 in.) diameter and shall be a low-hydrogen type.

피복금속 아크 용접봉 직경은 3mm(1/8인치)로 제한되며, 저 수소계 타입 이어야 한다.

d) The attachment welds, except for those made by the capacitor discharge method, shall be inspected per 7.2.3.6.

부착물 용접, 캐패시터 배출 방법을 제외한, 7.2.3.6에 따라 검사한다.

7.2.3.6 The requirements of this section shall be followed when welding to Group IV, IVA, V, and VI materials. 그룹 IV, IVA, V 및 VI 재료에 용접할 때 이 조의 요건을 준수해야 한다.

Permanent and temporary attachments (see 7.2.1.11 for information on shell-to-bottom welds) shall be welded with low-hydrogen electrodes.

영구 및 임시 부착물(7.2.1.11 참조)은 저수소 전극으로 용접해야 한다.

80th permanent and temporary attachments shall be welded in accordance with a procedure that minimizes the potential for under bead cracking. 비드 밑 균열 가능성을 최소화하는 절차에 따라 80번째 영구 및 임시 부착물을 용접해야 한다.

The welds of permanent attachments (not including shell-to-bottom welds) and areas where temporary attachments are removed, shall be examined visually and by either the magnetic particle method or by the liquid penetrant method (see 8.2, 8.4, or 8.5 for the appropriate examination criteria).

영구 부착물 용접부 (Shell to Bottom 용접부 제외)와 임시 부착물이 제거된 부위는 육안 검사와 MT 또는 PT 방법으로 검사해야 한다. (8.2(MT), 8.4(PT) 또는 8.5(VE) 참조).

The attachment welds made by the capacitor discharge method shall be visually examined for all types and groups of shell materials. 콘덴서 배출 방법에 의해 만들어진 부착 용접부는 모든 유형의 shell 재료와 그룹에 대해 육안으로 검사해야 한다.

e) AII stud welding and capacitor discharge procedures have been qualified in accordance with ASME Section IX. ASME 섹션 IX에 따라 모든 스터드 용접 및 콘덴서 배출 절차가 검증되었다.

Capacitor discharge procedures do not require procedure qualification provided the power output is 125 watt-sec or less. 전원 출력이 125와트 초 이하일 경우 캐패시터 방전 절차는 절차 인증을 필요로 하지 않습니다.

The shielded metal arc weld procedures shall meet the requirements of Section 9 for qualification for use. 피복금속 아크 용접 절차는 섹션 9의 사용 자격 요건을 충족해야 한다

7.2.2 Bottoms

7.2.2.1 After the bottom plates are laid out and tacked, they shall be joined by welding the joints in a sequence that the Manufacturer has found to result in the least distortion from shrinkage and thus to provide as nearly as possible a plane surface. 바닥 판을 배치하고 테이프로 고정한 후, 제조자가 수축으로 인한 왜곡을 최소화하여 가능한 평면 표면을 제공하는 것으로 확인된 순서대로 이음을 용접해야 한다.

7.2.2.2 The welding of the shell to the bottom shall be practically completed before the welding of bottom joints that may have been left open to compensate for shrinkage of any welds previously made is completed. 쉘의 바닥으로의 용접은 이전에 만들어진 용접부의 수축에 대한 보상으로 개방되었을 수 있는 바닥 연결부의 용접이 완료되기 전에 실질적으로 완료되어야 한다.

7.2.2.3 Shell plates may be aligned by metal clips attached to the bottom plates, and the shell may be tack welded to the bottom before continuous welding is started between the bottom edge of the shell plate and the bottom plates.

셸 플레이트는 바닥 플레이트에 부착된 금속 클립으로 정렬할 수 있으며, 셸 플레이트의 하단 가장자리와 바닥 플레이트 사이에서 연속 용접을 시작하기 전에 쉘을 바닥에 가접 할 수 있다.

7.2.3 Shells

7.2.3.1 Plates to be joined by butt welding shall be matched accurately and retained in position during the welding operation. 셀 맞대기 용접으로 이음될 판은 용접 작업 중 정확하게 일치되고 제자리에 유지되어야 한다.

Misalignment in completed vertical joints for plates greater than 16 mm (5/8 in.) thick shall not exceed 10 % of the plate thickness or 3 mm (1/8 in.), whichever is less; misalignment for plates less than or equal to 16 mm (5/8 in.) thick shall not exceed 1.5 mm (1/16 in.).

두께가 16mm(5/8인치)를 초과하는 플레이트의 완성된 수직이음에서 정렬은 플레이트 두께의 10% 또는 3mm(1/8인치) 중 어느 쪽이든 두께가 1.5mm를 초과하거나 같으면 안 됩니다.

7.2.3.2 In completed horizontal butt joints, the upper plate shall not project beyond the face of the lower plate at any point by more than 20 % of the thickness of the upper plate, with a maximum projection of 3 mm (1/8 in.); however, for upper plates less than 8 mm (5/16 in.) thick, the maximum projection shall be limited to 1.5 mm (1/16 in.).

완성된 수평 맞대기 이음에서 상부 플레이트는 상부 플레이트 두께의 20% 이상으로 어떤 지점에서 하부 플레이트 표면 위로 돌출되지 않아야 하며, 최대 돌출부는 3mm(1/8인치) 이상이어야 합니다.

7.2.3.3 The upper plate at a horizontal butt joint shall have a 4:1 taper when its thickness is more than

3 mm (1/8 in.) greater than the lower plate7.2.3.3. 수평 맞대기 이음의 상부 플레이트의 두께가 하부 플레이트보다 3mm(1/8인치) 이상 큰 경우 4:1 기울기를 가져야 합니다.

7.2.3.4 The reverse side of double-welded butt joints shall be thoroughly cleaned in a manner that will leave the exposed surface satisfactory for fusion of the weld metal to be added, prior to the application of the first bead to the second side.

양면 용접 맞대기 이음의 역 방향은 첫 번째 비드에 두 번째 비드가 적용되기 전에 용접 금속은 용접을 위해 노출된 표면이 만족스러운 상태로 남도록 철저히 청소해야한다.

This cleaning may be done by chipping; grinding; melting out; or where the back of the initial bead is smooth and free from crevices that might entrap slag, another method that, upon field inspection, is acceptable to the Purchaser.

이 세척은 치핑, 그라인딩, 용융 또는 초기 비드의 뒷 부분이 매끄럽고 현장 검사 시 구매자가 수용할 수 있는 또 다른 방법인 슬래그가 끼일 수 있는 틈이 없는 경우에 수행 할 수 있다.

7.2.3.5 For circumferential and vertical joints in tank shell courses constructed of material more than

40 mm (1 1/2 in.) thick (based on the thickness of the thicker plate at the joint), multipass weld procedures are required, with no pass over 19 mm (3μ in.) thick permitted.

(이음부의 두꺼운 판 두께에 기초한) 두께 40 mm 이상의 재료로 구성된 탱크 셸 코스의 원주 및 수직 이음의 경우, (두꺼운 길이 19 mm를 초과하지 않는) 멀티 층 용접 절차가 필요하다.

7.2.3.6 The requirements of this section shall be followed when welding to Group IV, IVA, V, and VI materials. 그룹 IV, IVA, V 및 VI 재료에 용접할 때 이 조의 요건을 준수해야 한다.

Permanent and temporary attachments (see 7.2.1.11 for information on shell-to-bottom welds) shall be welded with low-hydrogen electrodes. 80th permanent and temporary attachments shall be welded in accordance with a procedure that minimizes the potential for under bead cracking.

영구 및 임시 부착물(7.2.1.11 참조)은 저수소계 용접봉으로 용접해야 한다. 비드 밑 균열 가능성을 최소화하는 절차에 따라 80번째 영구 및 임시 부착물을 용접해야 한다.

The welds of permanent attachments (not including shell-to-bottom welds) and areas where temporary attachments are removed, shall be examined visually and by either the magnetic particle method or by the liquid penetrant method (see 8.2, 8.4, or 8.5 for the appropriate examination criteria).

영구 부착물 용접부(Shell to Bottom 용접부 제외)와 임시 부착물이 제거된 부위는 MT 또는 PT액상 방법을 통해 검사하고 육안으로 검사해야 한다(8.2, 8.4 또는 8.5 검사 기준 참조).

7.2.3.7 Completed welds of the stress-relieved assemblies described in 5.7.4 shall be examined by visual, as well as by magnetic particle or penetrant methods, after stress relief, but before hydrostatic test. 5.7.4 (Thermal Stress Relief )에 설명된 응력-완화 어셈블리의 완성된 용접부는 육안 시험되어야 하고, 수압시험 전, MT 또는 PT를 통해 검사해야 한다.

5.7.4.4 Examination after stress relief shall be in accordance with 7.2.3.7 or 7.2.3.8.

스트레스 해소 후 검사는 7.2.3.7 또는 7.2.3.8에 따라야 한다.

7.2.3.8 Flush-type connections shall be inspected according to 5.7.8.11.

플러시형 연결부는 5.7.8.11에 따라 검사해야 한다.

7.2.4 Shell-to-Bottom Welds

7.2.4.1 The initial weld pass inside the shell shall have all slag and non-metals removed from the surface of the weld and then examined for its entire circumference both visually and by one of the following methods to be agreed to by Purchaser and the Manufacturer.

쉘 내부의 최초 용접 패스는 용접 표면에서 모든 슬래그 및 비금속이 제거되어야 하며, 제조사가 구매하기로 합의하는 다음 방법 중 하나를 사용하여 전체 원주를 육안으로 검사해야 합니다.

If method “a" is applied, either inside or outside weld may be deposited first.

방법 "a"를 적용하면 내부 또는 외부 용접이 먼저 침전될 수 있습니다.

If method b, c, d, or e is applied, the inside weld shall be deposited first:

방법 b, c, d 또는 e를 적용할 경우 내부 용접이 먼저 침전되어야 한다.

a) magnetic particle;

b) applying a solvent liquid penetrant to the weld and then applying a developer to the gap between the shell and the bottom and examining for leaks after a minimum dwell time of one hour; 용제액 침투제를 용접부에 도포한 후 쉘과 바닥 사이의 간격에 현상기를 도포하고 최소 1시간의 체류 시간 후 누출을 검사한다.

c) applying a water-soluble liquid penetrant to either side of the joint and then applying a developer to the other side of the joint and examining for leaks a야er a minimum dwell time of one hour; 이음 양쪽에 수용성 액체 침투제를 도포한 후, 이음매의 다른 쪽에 현상기를 도포하고 최소 1시간의 체류 시간을 누출 여부를 검사한다.

d) applying a high flash-point penetrating oil such as light diesel to the gap between the shell and the bottom, letting stand for at least four hours, and examining the weld for evidence of wicking.

쉘과 바닥 사이의 틈에 가벼운 디젤 등 고점 침투 오일을 도포하고, 최소 4시간 동안 그대로 두고, 용접부의 흔들림 징후가 있는지 검사한다.

NOTE Residual oil may remain on the surfaces yet to be welded even after the cleaning required below and contamination of the subsequent weld is possible

잔여 오일은 아래 세척 후에도 용접 되지 않은 표면에 남아 있을 수 있으며, 이후 용접 시 오염 될 수있다.

e) Applying a bubble-forming solution to the weld, using a right angle vacuum box, and examining for bubbles.

버블형 용액을 용접부에 도포하고, 직각 진공 박스를 사용하여 버블 검사한다.

Thoroughly clean all residual examination materials from the as yet to be welded surfaces and from the unwelded gap between the shell and bottom. Remove defective weld segments and reweld as required. Reexamine the repaired welds and a minimum of 150 mm (6 in.) to either side in the manner described above.

용접되지 않은 표면과 쉘과 바닥 사이의 용접되지 않은 간격에서 모든 잔여 검사 재료를 철저히 청소한다. 결함이 있는 용접 부위를 제거하고 필요에 따라 다시 용접한다. 수정된 용접부와 최소 150mm(6인치)의 양쪽을 위에서 설명한 방식으로 다시 검사한다.

Repeat this clean-remove repair-examine and-clean process until there is no evidence of leaking. Complete all welding passes of the joint both inside and outside the shell. Visually examine the finished weld surfaces of the joint both inside and outside the shell for their entire circumference

누출의 징후가 없을 때까지 이 세척-검사 및 세척 과정을 반복한다. 셸 내부 및 외부 이음 용접 패스를 모두 완료한다. 쉘 내부와 외부 양쪽 이음의 전체 원주를 육안으로 검사한다.

7.2.4.2 As an alternative to 7.2.4.1, the initial weld passes, inside and outside of the shell, shall have

all slag and non-metals removed from the surface of the welds and the welds shall be examined visually. 7.2.4.1에 대한 대안으로, 초기 용접 패스는 쉘 내부와 외부의 모든 슬래그 및 비금속이 용접 표면에서 제거되어야 하며 용접부를 육안으로 검사해야 한다.

Additionally, after the completion of the inside and outside fillet or partial penetration welds, the welds may be tested by pressurizing the volume between the inside and outside welds with air pressure to 100 kPa (15Ibf/in.2 gauge) and applying a solution film to both welds. To assure that the air pressure reaches all parts of the welds, a sealed blockage in the annular passage between the inside and outside welds must be provided by welding at one or more points. 또한 내부 및 외부 필렛 또는 부분 용입 용접이 완료된 후 용접부를 가압하여 테스트할 수 있다. 공기 압력이 100kPa(15Ibf/in.2 게이지)인 내부 및 외부 용접 사이의 체적과 두 용접부에 용액 필름을 도포한다. 공기 압력이 용접부의 모든 부분에 도달하도록 하기 위해 하나 이상의 지점에서 용접하여 내부 및 외부 용접 사이의 고리형 통로의 밀폐된 막힘을 제공해야 합니다.

Additionally, a small pipe coupling communicating with the volume between the welds must be connected at one end and a pressure gauge connected to a coupling on the other end of the segment under test.

또한 용접부 사이의 체적과 통신하는 소형 파이프 커플링을 한쪽 끝과 압력에 연결해야 한다.

테스트 대상 세그먼트의 다른 단부에 있는 커플링에 연결된 게이지

7.2.4.3 By agreement between the Purchaser and the Manufacturer, the examinations of 7.2.4.1 may be waived if the following examinations are performed on the entire circumference of the weld(s). 구매자와 제조자 사이의 합의에 따라 용접의 전체 원주에 대해 다음 검사를 수행할 경우 7.2.4.1의 검사를 중단할 수 있습니다.

a) Visually examine the initial weld pass (inside or outside).

초기 용접 패스를 육안으로 검사한다(내부 또는 외부).

b) Visually examine the finished joint welded surfaces, both inside and outside the shell.

마무리된 이음 용접 표면을 셸 내부와 외부에서 모두 육안으로 검사한다.

c) Examine either side of the finished joint weld surfaces by magnetic particle, or liquid penetrant, or right angle vacuum box.완성된 이음 용접 표면의 한쪽을 자분 또는 액체 침투제 또는 우측 각 진공 박스에 의해 검사한다.

7.2.5 Roofs

Except for the stipulation that the structural framing (such as the rafters and girders) of the roof must be reasonably true to line and surface, this standard does not include special stipulations for erection of the roof. 지붕의 구조 프레임(예: 서까래 및 거더)이 선과 표면에 적합해야 한다는 규정을 제외하고, 이 표준은 지붕의 설치를 위한 특별 규정을 포함하지 않는다.

7.3 Examination, Inspection, and Repairs 시험, 점검 및 수리

7.3.1 General 일반

7.3.1.1 The Purchaser’s inspector shall at all times have free entry to all parts of the job while work under the contract is being performed. 구매자의 검사관은 계약에 따라 작업을 수행하는 동안 항상 작업의 모든 부분에 자유롭게 출입할 수 있어야 한다.

The Manufacturer shall afford the Purchaser's inspector reasonable facilities to assure the inspector that the work is being performed in accordance with this standard.

제조업체는 해당 작업이 이 표준에 따라 수행되고 있음을 검사자에게 보증하기 위해 구입자의 검사관에게 합리적인 시설을 제공해야 합니다.

7.3.1.2 Any material or workmanship shall be subject to the replacement requirements of 6.2.3.

모든 재료 또는 제작물은 6.2.3항의 요건을 충족해야 한다.

7.3.1.3 Material that is damaged by defective workmanship or that is otherwise defective will be rejected. 제조상 결함 또는 기타 결함이 있는 재질은 폐기한다.

The Manufacturer will be notified of this in writing and will be required to furnish new material promptly or to correct defective workmanship. 제조 업체는 이를 서면으로 통지하고 새로운 재료를 신속하게 공급하거나 결함이 있는 기술을 수정해야 합니다.

7.3.1.4 Before acceptance, all work shall be completed to the satisfaction of the Purchaser's inspector, and the entire tank, when filled with oil, shall be tight and free from leaks.

모든 작업은 구매자 검사관이 만족할 때까지 완료되어야 하며, 기름을 채웠을 때 탱크 전체가 단단하고 누출이 없어야 한다.

7.3.2 Examination of Welds 용접부 검사

7.3.2.1 Butt-Welds

Complete penetration and complete fusion are required for butt-welds listed in 8.1.1 requiring radiographic examination. 방사선 투과 검사가 필요한 8.1.1에 나열된 맞대기 용접에는 완전한 용입 및 완전한 용접이 필요하다.

Examination for the quality of the welds shall be made using either the radiographic method specified in 8.1 or alternatively, by agreement between the Purchaser and the Manufacturer, using the ultrasonic method specified in 8.3.1 (see Annex U).

용접부의 품질 검사는 8.1에 명시된 방사선 방법을 사용하거나 구입자와 제조업체 간의 합의에 따라 8.3.1에 명시된 초음파 방법을 사용하여 수행해야 한다(부록 U 참조).

In addition to the radiographic or ultrasonic examination, these welds shall also be visually examined. 방사선 촬영 또는 초음파 검사 이외에 이러한 용접도 육안으로 검사해야 합니다.

Furthermore, the Purchaser's inspector may visually examine all butt-welds for cracks, arc strikes, excessive undercut, surface porosity, incomplete fusion, and other defects. Acceptance and repair criteria for the visual method are specified in 8.5.

또한 구매자의 검사관은 모든 맞대기 용접의 균열, 아크 타격, 과도한 언더컷, 표면 다공성, 불완전한 용접 및 기타 결함을 육안으로 검사할 수 있다. 시각적 방법의 허용 및 수리 기준은 8.5에 명시되어 있다.

7.3.2.3 Responsibility

The Manufacturer shall be responsible for making radiographs and any necessary repairs; however,

제조업체는 방사선 촬영 및 필요한 수정을 책임져야 한다.

if the Purchaser's inspector requires radiographs in excess of the number specified in Section 8, or requires chip-outs of fillet welds in excess of one per 30 m (100 ft) of weld and no defect is disclosed the additional examinations and associated work shall be the responsibility of the Purchaser.

단, 구매자의 검사관이 섹션 8에 명시된 숫자를 초과하는 방사선 사진을 요구하거나 용접의 30m(100 야)당 1개 이상의 필렛 용접부를 칩아 웃해야 하는 경우, 관련 작업에는 결함이 없음을 밝혀야 한다.

7.3.3 Examination and Testing of the Tank Bottom 탱크 바닥의 검사 및 시험

Upon completion of welding of the tank bottom, the bottom welds and plates shall be examined visually for any potential defects and leaks. Particular attention shall apply to areas such as sump to bottom welds, dents, gouges, Three plate laps, bottom plate breakdowns, arc strikes, temporary attachment removal areas, and welding lead arc burns.

탱크 바닥의 용접이 완료되면 바닥 용접부와 플레이트의 잠재적 결함 및 누출 여부를 육안으로 검사해야 한다. 바닥 용접부에 대한 섬프, 덴트, 게이지, 플레이트 랩, 바단 플레이트 파손, 아크 스트라이크, 임시 부착 제거 구역 및 용접 리드 아크 화상 등의 영역에 각별히 주의해야 한다.

Visual examination acceptance and repair criteria are specified in 8.5. In addition, all welds shall be tested by of the following methods. 육안 검사 허용 및 수정 기준은 8.5에 지정되어 있다. 또한 모든 용접부는 다음 방법에 따라 시험해야 한다.

a) A vacuum-box test in accordance with 8.6. 8.6에 따른 진공 박스 시험

b) A tracer gas test În accordance with 8.6.11. 8.6.11항에 따른 추적 가스 시험

c) after at least the lowest shell course has been attached to the bottom, water (to be supplied by the Purchaser) shall be pumped underneath the bottom. 최소 바닥의 쉘 코스를 부착한 후 (구매자가 공급해야 하는) 물을 바닥 아래로 공급해야 한다.

A head of 150 mm (6 in.) of liquid shall be maintained using a temporary dam to hold that depth around the edge of the bottom. 150mm(6인치)는 바닥 가장자리 주변 깊이를 유지하기 위해 임시 댐을 사용하여 유지해야 한다.

The line containing water for testing may be installed temporarily by running it through a manhole to one or more temporary f1ange connections in the bottom of the tank, or the line may be installed permanently in the subgrade beneath the tank. The method of installation should be governed by the nature of the subgrade.

시험을 위한 물을 담는 라인은 탱크 하단의 1개 이상의 임시 flange 연결부에 맨홀을 통해 작동함으로써 일시적으로 설치되거나 탱크 아래의 보조 등급에 영구적으로 설치될 수 있다. 설치 방법은 하위 등급의 특성에 따라 조절되어야 한다.

Reasonable care shall be taken to preserve the prepared subgrade

준비된 하위 등급을 보존하기 위해 적절한 주의를 기울여야 합니다.

7.3.4 Examination and Testing of Sump Welds Sump Weld의 검사 및 시험

Welds of sumps shall be examined visually for any potential defects and leaks.

섬프의 용접은 잠재적인 결함 및 누출을 육안으로 검사해야 한다.

This examination shall be performed before installation and may be conducted in either shop or field. Visual examination acceptance and repair criteria are specified in 8.5. In addition, all welds shall be leak tested by one or any combination of the following methods 이 검사는 설치 전에 수행해야 하며 공장 또는 현장에서 실시할 수 있다. 육안 검사 허용 및 수정 기준은 8.5에 지정되어 있다. 또한 모든 용접부는 다음 방법 중 하나 또는 그 어떤 조합에 의해 누출 테스트를 받아야 한다.

1) Vacuum box in accordance with 8.6 utilizing an appropriate size and shape vacuum box.

적절한 크기와 모양의 진공 박스를 이용하여 8.6에 따라 진공 박스를 사용한다.

2) Pressurized solution film test treating the sump as a small tank in accordance with J .4.2.2.

7.4.2.2에 따라 섬프를 작은 탱크로 취급하는 가압 용액 필름 테스트

3) Penetrating oil testing per 7.2.4.1 d).

7.2.4.1 d)에 따른 침투성 오일 시험

4) Liquid penetrant testing with no indications per 7.2.4.1 c).

7.2.4.1 c)에 따라 PT.

7.3.5 Inspection of Reinforcing-Plate Welds 보강판 용접부 점검

After fabrication is completed but before the tank is filled with test water, the reinforcing plates shall be tested by the Manufacturer by applying up to 100 kPa (15 Ibf/in.2) gauge pneumatic pressure between the tank shell and the reinforcement plate on each opening using the telltale hole specified in 5.7.5.1. While each space is subjected to such pressure, a soap film, linseed oil, or another material suitable for the detection of leaks shall be applied to all attachment welding around the reinforcement, both inside and outside the tank. 제작이 완료된 후 탱크가 시험수로 채워지기 전에, 제조자는 탱크 셸과 5.7항의 강화 구멍 사이에 최대 100 kPa(15 Ibf/in.2)의 게이지 압력을 가하여 보강판을 시험해야 한다. 각 공간이 그러한 압력을 받는 동안, 누출 감지에 적합한 비눗물, 라이닝 오일 또는 기타 재료를 탱크 내부 및 외부의 보강 주변 모든 부착 용접에 적용해야 한다.

7.3.6 Testing of the Shell 쉘 시험

After the entire tank and roof structure is completed, the shell (except for the shell of tanks designed in accordance with Annex F) shall be strength-tested and the foundation initially loaded by one of the following methods, as specified on the Data Sheet, Line 14. 전체 탱크와 지붕 구조가 완료된 후, 데이터 라인 14에 명시한 대로, 쉘(부속문서 F에 따라 설계된 탱크의 셸 제외)은 강도를 시험해야 하며 기초는 초기에 다음 방법 중 하나로 로드되어야 한다.

1) If water is available for testing the shell, 시료를 시험할 수 있는 물이 있으면,

a) the tank shall be filled with water as follows: 탱크는 다음과 같이 물을 채워야 한다.

i) fill to the maximum design liquid level, H; or 최대 설계 액체 수준까지 채운다.

ii) for a tank with a gas-tight roof, fill to 50 mm (2 in.) above the weld connecting the roof plate or compression bar to the top angle or shell; or 가스 차단 루프가 있는 탱크의 경우 루프 플레이트 또는 압축 바를 상단 각도 또는 쉘에 연결하는 용접 부위 위로 50mm(2인치)까지 채운다. 또는

iii) fill to a level lower than that specified in Item i) or Item ii) above when restricted by overflows, an internal floating roof, or other freeboard by agreement between the Purchaser and the Manufacturer; or 오버플로우, 내부 부유 지붕 또는 구매자와 제조자 간의 합의에 따라 기타 프리보드로 제한 될 경우 위의 항목 i) 또는 항목 ii)보다 낮은 수준으로 채운다..

iv) fill to a level of seawater producing hoop stress in the first shell course equal to that produced by a full level height fresh water test. 첫 번째 셸 코스에서 후프 응력을 생성하는 해수 수준을 전체 높이 담수 테스트에 의해 생성된 압력과 같게 채운다.

b) the tank shall be inspected frequently during the filling operation. Any welded joints above the test-water level shall be examined in accordance with Item 2) a) below. 충전 운전 중에는 탱크를 자주 점검하여야 한다. 시험-수위 위의 용접 접합부는 아래 항목 2) a)에 따라 검사해야 한다.

2) If sufficient water to fill the tank is not available and hydrostatic test exemption is specified by the Purchaser, 탱크를 채울 수 있는 충분한 물을 사용할 수 없고 구매자가 수압시험 면제를 명기할 경우,

a) the tank shall be examined by one of the following:

탱크를 다음 중 한 가지 방법으로 검사해야 한다.

i) applying highly penetrating oil, such as automobile spring oil, to all of the joints on the inside and examining the outside of the joints for leakage; or 차량 스프링 오일과 같이 내부 모든 이음에 침투성이 높은 오일을 도포하고 이음 외부 누출을 검사하십시오.

ii) applying vacuum to either side of the joints or, if above the liquid level, applying internal air pressure as specified for the roof test in 7.3.8 and visually examining the joints for leakage; or

이음 양쪽에 진공을 가하거나, 액체 레벨보다 높은 경우, 7.3.8에 명시된 내부 공기 압력을 적용하여 이음의 누출을 육안으로 검사해야 한다.

iii) using any combination of the methods stipulated in Item i) or Item ii) above.

위의 항목 i) 또는 항목 ii)에 명시된 방법의 조합을 사용해야 한다.

b) additional requirements shall include all of the following:

추가 요건은 다음을 모두 포함해야 한다.

i) the design for the tank foundation bearing capacity under normal operating modes, excluding wind or seismic, shall be based on 1.1 times the specific gravity of the stored product or 1.0, whichever is greater; 바람 또는 지진을 제외한 정상 작동 모드에서 탱크 기초 베어링 용량의 설계는 저장된 제품의 1.1배 또는 1.0배 중 어느 하나에 더 큰 것에 근거해야 한다.;

ii) all tank shell weld intersections where vertical joints meet horizontal joints shall be radiographed,

regardless of thickness; 수직 이음매가 수평 이음매와 만나는 모든 탱크 쉘 용접 교차점은 두께에 관계 없이 방사선 촬영 되어야 한다.

iii) the first filling of the tank shall be conducted according to 7.3.7 as if it were a hydrostatic test, including appropriate personnel and fire safety precautions, and in accordance with all provisions of 7.3.6, Item 1) a) and 7.3.6, Item 1) b); 제7.3.7절에 따라 탱크 메1의 첫 번째 충전은 적절한 직원 및 화재 안전 주의사항을 포함한 정수 시험인 것처럼, 제7.3.6항, 제1항 및 제1항 모두에 따라 수행한다.

iv) all radiography or other NDE and any welding shall be completed prior to testing with product.

제품을 사용하여 테스트하기 전에 모든 방사선 촬영 또는 기타 NDE 및 용접은 완료해야 합니다.

NOTE

For tanks to be calibrated, refer to the API Manual of Petroleum Measurement Standards Chapter 2.2A, regarding hydrostatic testing and tank calibration.

보정할 탱크의 경우, 수압시험 및 탱크 보정에 관한 API 설명서 2.2A를 참조한다.

'품질이야기' 카테고리의 다른 글

| API 650 12TH ED.) Visual Examination (VE) (0) | 2022.02.07 |

|---|---|

| API 650 12TH ED.) RT, MT, UT, PT, VB, VE, OIL TEST (Summary of NDE Requirements) (0) | 2022.02.07 |

| API 650 12TH ED.) SECTION 8-METHODS OF EXAMINING JOINTS (RT) (0) | 2022.02.07 |

| API 650 12TH ED.) WELDING PROCEDURE(WPS) AND WELDER QUALIFICATIONS (0) | 2022.02.07 |

| API 650 12TH ED.) 7.5 Dimensional Tolerances (0) | 2022.02.07 |

댓글